RFID读写器+WMS系统集成实战:某电商仓库存准确率99.5%的3个关键配置

某华南3C电商仓库曾深陷库存之痛:SKU超15万,大促季日均出库12万件,但人工扫码错漏率达1.8%,导致每月售后索赔超200万元。引入 RFID读写器 与 WMS系统 深度集成后,库存准确率飙升至99.5%,人力成本直降60%。本文将拆解其核心配置逻辑,供同业复现成功。

配置一:硬件层——读写器选型与部署的“黄金三角”

痛点根源

传统扫码枪效率低(120件/小时/人),高货架盲区导致漏扫;UHF信号受金属包装干扰。

解决方案

读写器精准选型

固定式通道门:采用 Impinj R420读写器 + Laird S8658圆极化天线(功率30dBm),支持200标签/秒批量读取;

手持终端:配备 Zebra MC3330xr RFID枪,IP67防护/8小时续航,专攻高位货架补扫。

抗干扰部署

通道门天线 45°交叉对射(距地1.2m),消除金属货架反射盲区;

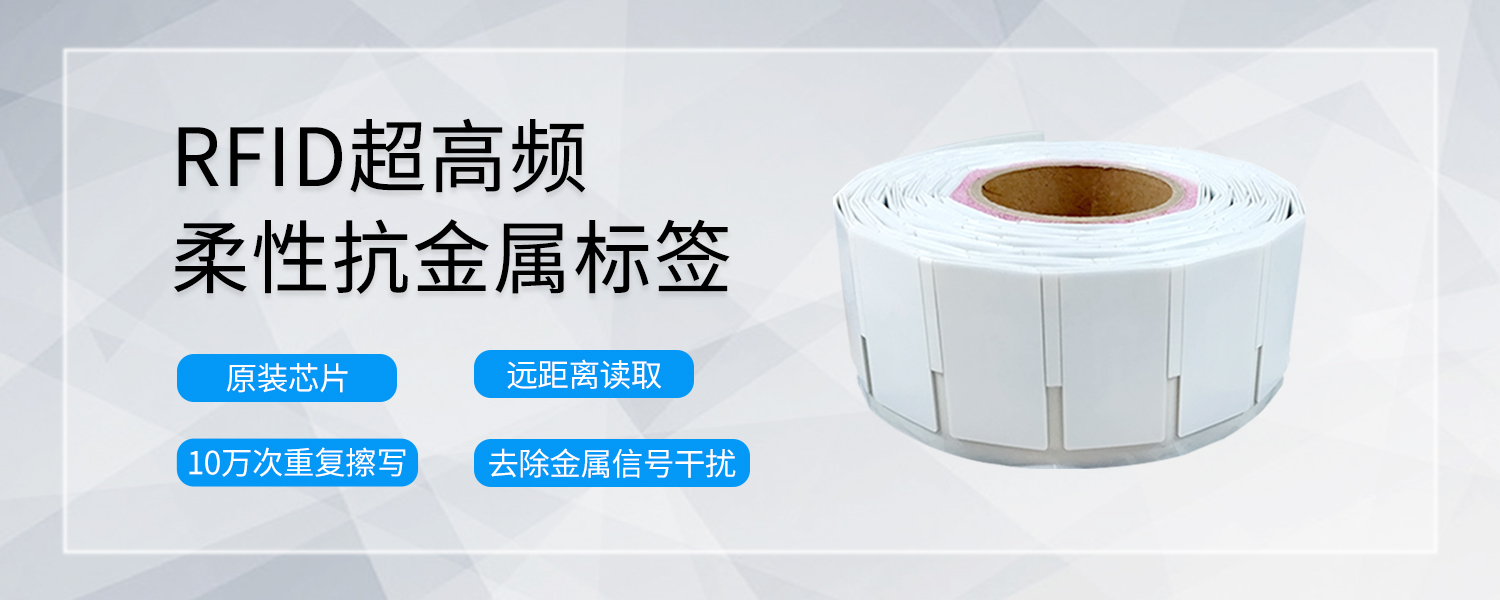

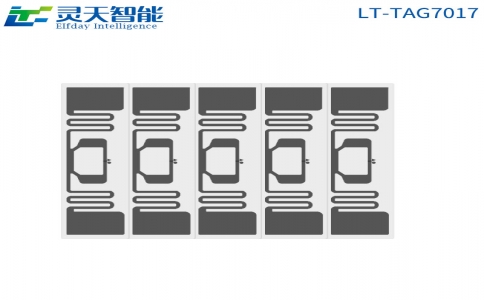

标签强制使用 “抗金属+防转移”双涂层,粘贴于包装箱右上角统一位。

实时信号诊断

RFID读写器内置 RSSI强度监测模块,波动>5dB时自动告警至WMS后台。

效果验证

硬件部署后,出入库批量识别速度达2000件/分钟,原始数据准确率从82%提升至96%。

配置二:系统层——WMS与读写器的“神经连接”

痛点根源

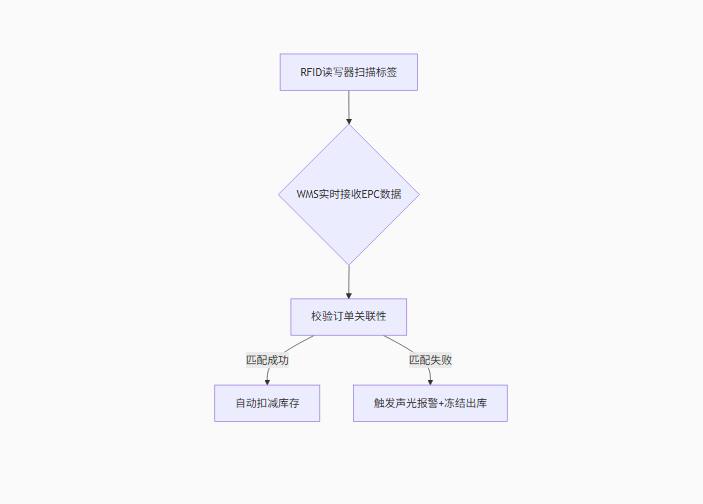

RFID读写器与WMS独立运行:扫描数据需人工导入,延时导致库存虚增;异常货品无实时拦截机制。RFID读写器通过 RS232转TCP/IP 接入WMS服务器,传输延迟<50ms;数据格式采用 ISO/IEC 18000-6C标准,WMS端配置EPC编码过滤规则。

业务规则引擎

WMS设置 “三重校验” 规则:

出库单与标签数量偏差>3% → 自动拦截;

货品品类与订单不符 → 冻结AGV调度;

高频次异常标签 → 触发质检指令。

动态功率调度

WMS根据库区拥堵指数,远程调节读写器功率(闲时28dBm/忙时31dBm)。

效果验证

系统联动使库存账实差异率从1.8%降至0.3%,退货率下降45%。

配置三:运营层——数据闭环的“最后一公里”

痛点根源

偶发漏读(标签油污/堆叠遮挡)导致WMS数据漂移;人员操作不规范引发系统失效。

实战闭环策略

PDA冗余补扫机制

通道门漏读时,WMS自动推送 “待补扫清单” 至叉车员手持终端;

补扫数据实时回传,修正库存流水(2023年累计补扫12万次,纠错率100%)。

AI学习预警

WMS基于历史数据生成 “漏读热力图” ,对高频盲区(如液压货架底层)自动标记;

预警区货品分配 双标签 ,盘点时强制双读验证。

人员操作熔断

未扫码强制出库 → WMS锁定账户并推送告警至管理层;

月度漏扫率>0.5% → 触发设备校准工单。

效果验证

人工干预需求减少80%,2024年Q1库存准确率稳定在99.5%。

关键经验:勿踩这三个“巨坑”

读写器功率≠越高越好

超过33dBm将烧毁标签(该仓曾因误设35dBm单日损毁标签200枚),且违反无线电法规。

WMS规则非“一劳永逸”

需按月分析异常数据,迭代校验阈值(如偏差阈值从5%收紧至3%)。

标签粘贴决定生死

金属包装箱未用抗金属标签 → 读取率直接归零(血泪教训!)。

从数据准确到供应链蜕变

该仓通过RFID读写器精准感知 → WMS智能决策 → 运营闭环纠偏 的三层配置,不仅达成99.5%库存准确率,更实现:人力成本缩减60%(减员22人,年省薪资198万);出库时效从4小时压缩至1.2小时;大促季客户投诉率下降91%。RFID读写器是“感官”,WMS系统是“大脑”——唯有神经级耦合,才能让智能仓储真正觉醒。

广东省东莞市中堂镇潢涌工业横路2号7栋8层

广东省东莞市中堂镇潢涌工业横路2号7栋8层  400-807-2289

400-807-2289  daysr@qyswf.com

daysr@qyswf.com  7*24小时服务

7*24小时服务