物流仓储必备!超高频 RFID 标签如何提升盘点效率?

在电商物流高速发展的今天,仓储管理的精细化程度直接影响企业运营成本。相信很多物流仓储从业者都有这样的体会:传统人工盘点耗时耗力,数据误差率高,遇到促销季货物积压时,盘点效率低下甚至会导致发货延迟。而超高频 RFID 标签的出现,正悄然改变着这一现状。作为现代智能仓储的核心技术之一,它究竟如何让盘点工作发生质的飞跃?本文将从技术特性、实际应用和价值提升三个维度展开分析。

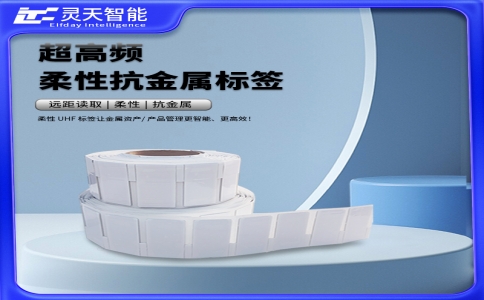

一、超高频 RFID 标签的核心技术优势

与传统条形码依赖视觉识别不同,超高频 RFID 标签采用无线射频技术,通过电磁场实现数据传输。其工作频率在 860-960MHz 之间,具备两大核心优势:

1. 非接触式批量读取

在仓储盘点场景中,工作人员只需手持读写设备在货架间匀速行走,即可同时读取数十个甚至上百个标签信息,单次读取距离可达 3-10 米(具体视环境和设备而定)。这种 "一扫千军" 的能力,彻底改变了条形码逐个扫描的低效模式。以一个中型仓库为例,传统盘点需 5 人耗时 3 天,采用超高频 RFID 技术后,2 人 1 天内即可完成全盘,时间成本直接缩减 60% 以上。

2. 强环境适应性

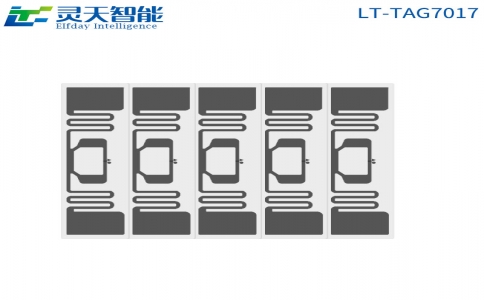

仓储环境中常存在金属货架、粉尘、潮湿等干扰因素,条形码容易出现污损、褶皱导致识别失败,而超高频 RFID 标签通过特殊封装工艺(如抗金属标签),能在 - 40℃至 85℃的温度区间稳定工作,即使附着在金属容器或液体包装上,读取准确率仍保持在 99.9% 以上。这种特性尤其适合汽配、冷链等对存储环境要求苛刻的行业。

二、超高频 RFID 标签在盘点流程中的全场景应用

1. 入库环节:数据自动建档

货物到仓时,装卸人员无需手动录入信息,只需将粘贴好标签的货物通过固定式读写门,系统便会自动采集商品名称、批次、数量等数据,同步生成电子档案并关联库位信息。某物流企业实测显示,该环节作业效率提升 40%,数据录入错误率从人工操作的 1.2% 降至 0.05%。

2. 日常盘点:动态实时监控

传统定期盘点存在 "盘点期间业务停滞" 的痛点,而超高频 RFID标签技术支持动态盘点。管理人员可通过手持设备随时对指定区域进行扫描,系统自动对比数据库信息,实时标记库存差异。例如某服装仓储中心,利用该技术实现了 "边销售边盘点",每月临时盘点次数从 8 次减少至 2 次,释放出 30% 的人力用于增值业务。

3. 异常处理:精准定位纠错

当出现库存差异时,系统会自动生成异常报告,标注差异商品的最新位置信息。工作人员根据导航指引前往对应货架,通过手持设备近距离扫描,快速定位到具体错放的单品。这种 "精准打击" 式的纠错方式,将传统人工逐件排查的时间缩短 80% 以上,尤其适合 SKU 超过万级的大型仓库。

三、从效率提升到价值重构:仓储管理的智能化升级

1. 成本节约的显性价值

以年吞吐量 100 万件的仓库为例,引入超高频 RFID 标签后,每年可节省:

人工成本:减少 3 名专职盘点人员,节约薪资支出约 15 万元

时间成本:盘点周期从每月 3 天压缩至 6 小时,释放 2000 + 小时作业时间

损耗成本:数据准确率提升至 99.99%,每年减少错发漏发造成的损失约 8 万元

2. 管理升级的隐性价值

更重要的是,实时准确的库存数据为供应链决策提供了坚实支撑。企业可根据动态盘点数据优化补货策略,将滞销品库存周转周期从 45 天缩短至 28 天,同时提升畅销品的现货率至 98% 以上。某家电企业应用案例显示,其仓储空间利用率因此提升 25%,相当于在不增加仓库面积的前提下,额外容纳 5000 件商品。

3. 技术落地的实施建议

企业在部署超高频 RFID 系统时,需注意三个关键点:

标签选型:根据货物材质(金属 / 非金属)、存储环境(常温 / 冷链)选择对应封装形式,例如金属货架场景优先使用抗金属标签

设备调试:在仓库不同区域进行信号测试,优化读写设备安装位置,避免货架遮挡导致的读取盲区

系统对接:确保 RFID 数据与 WMS(仓储管理系统)无缝对接,实现数据自动同步与异常预警功能

从 "人找货" 到 "货找人",从 "事后纠错" 到 "实时监控",超高频 RFID 标签正在重塑仓储盘点的作业模式。对于物流企业而言,这不仅是一次技术工具的升级,更是迈向智能化管理的关键一步。随着硬件成本逐年下降(单个标签价格已降至 0.5-2 元),这项技术正在从高端制造业向零售、医药、电商等全行业渗透。如果你还在为盘点效率低下而困扰,或许正是时候重新审视仓储管理的 "数字基础设施"—— 毕竟在寸土寸金的物流领域,效率提升的每一小步,都是企业竞争力的一大步。

广东省东莞市中堂镇潢涌工业横路2号7栋8层

广东省东莞市中堂镇潢涌工业横路2号7栋8层  400-807-2289

400-807-2289  daysr@qyswf.com

daysr@qyswf.com  7*24小时服务

7*24小时服务